製造工程

設計から塗装(治具設計・切断・曲げ・溶接・検査・塗装)までをワンストップで請け負っております。

そして、全ての作業を自社工場の中で行えるというのが当社の強みです。

他社では「塗装」は外注にお願いする場合が多いですが、当社では塗装も自社内で行います。

ご提案

ご提案

支給いただいた図面や3Dデータをもとに、最適な製造工程や素材を検討します。VA/VEの視点を取り入れ、コスト削減や品質向上を実現する加工方法をご提案します。豊富な経験と技術力を生かし、最適なソリューションをご提供します。

対応拡張子:STEP、IGS、CATIA、SOLIDWORKS

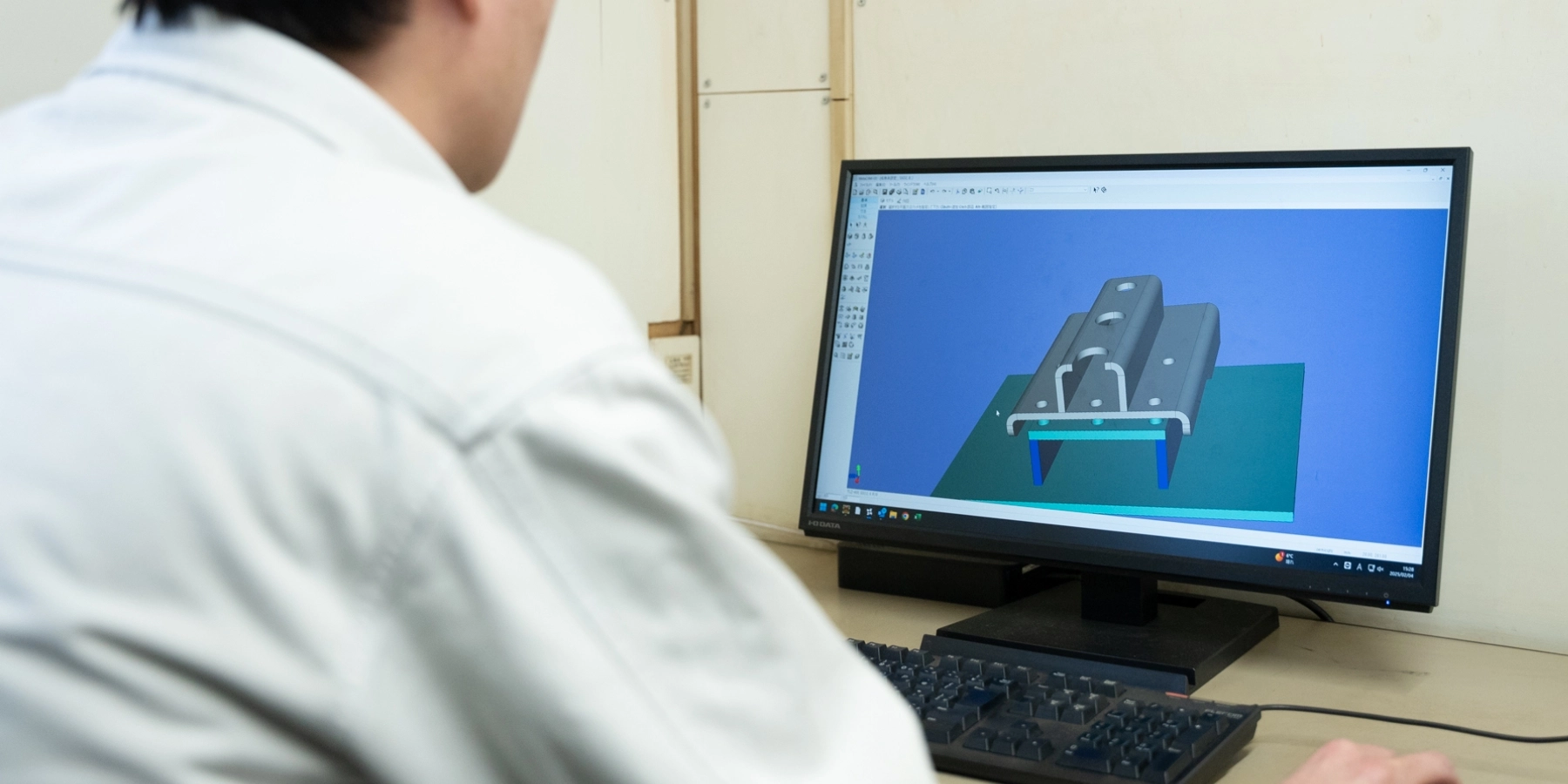

設計

設計

溶接用治具の設計を社内で行うことで、誰が作業しても安定した品質での溶接加工が可能となります。

レーザー加工機では、1枚の板からネスティングすることにより歩留まりを向上させる自動配置システムを導入しております。

切断

切断

最新のファイバーレーザー加工機(By Cut Star Fiber 3015 30kw)を導入し、従来よりも高速加工が可能となりました。プレス加工と比較し、レーザー加工は金型レス加工となりコストメリットが大きくなります。

また弊社のレーザー加工機は昼夜の稼働を可能としており量産品の加工も対応できます。

当社では板厚0.8~16mmまでの実績がございます。16mm以上の板厚につきましてもご相談ください。

曲げ

曲げ

図面はモニターに3Dデータで表示することにより、読み間違いを減らし「誰でもできる化」を推進しています。

また、ロボットベンダーの導入により品質の向上を目指しています。

溶接

溶接

低スパッタ・ハイスピードの溶接ロボットや、手動での溶接など、お客様のニーズに合わせて対応いたします。

溶接と曲げの行程を隣接させることで、一気通貫生産を実現し、高品質な製品を短時間で納品しています。

切削

切削

寸法公差が厳しい製品で、基準面から穴加工や切削加工をしなければいけない場合には、マシニングセンターで加工を行うことによりお客様の品質要求を満たしています。

また、溶接後の厚板製品では表面形状を加工することにより溶接品質も向上します。

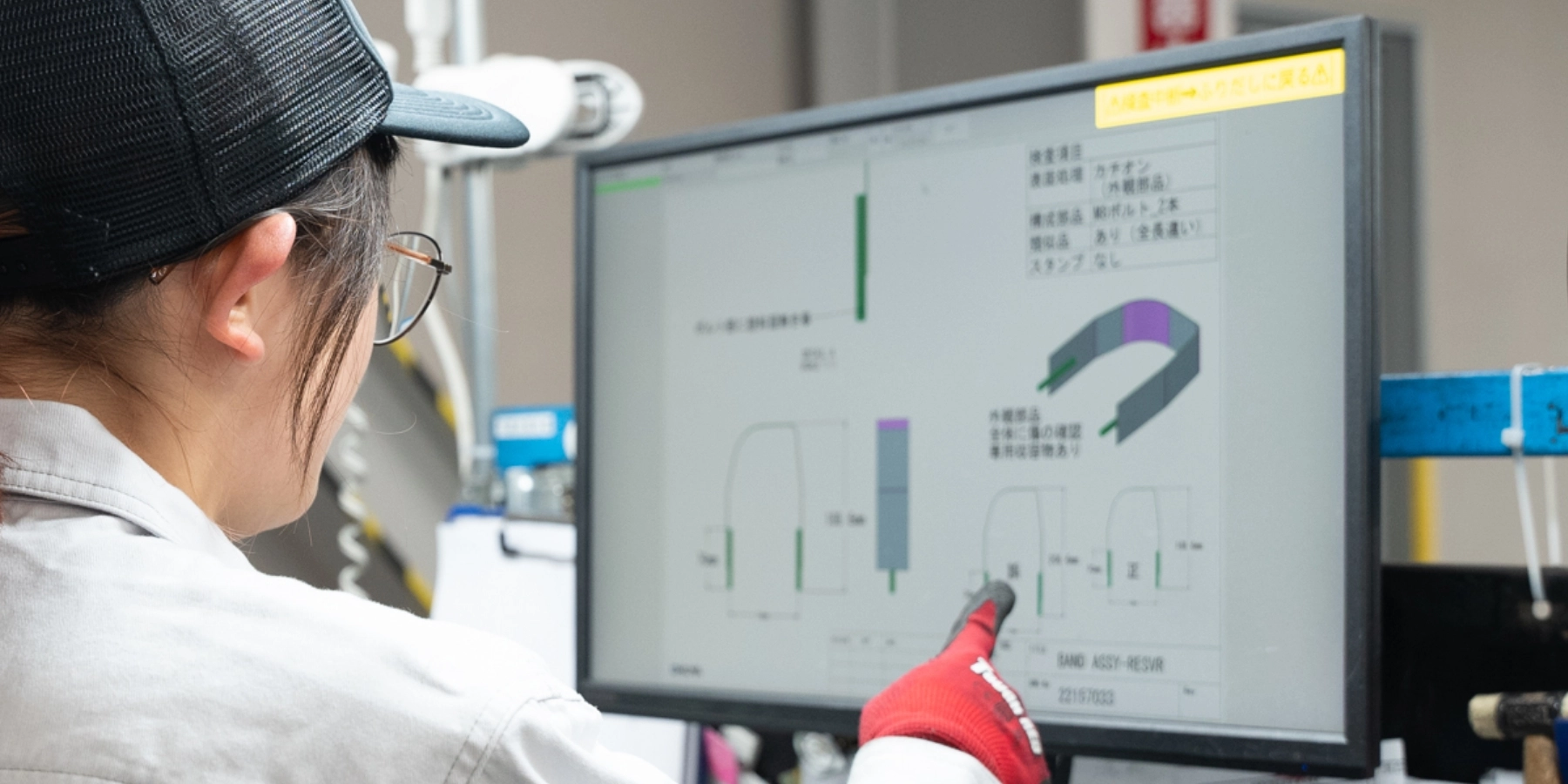

検査

検査

検査図面を3D化することにより、視覚的に検査箇所がわかりやすいようにDX化を進めて出荷管理をしております。

また精度が求められる製品も三次元測定機を使用し、確実な出荷検査と品質管理を行っております。2002年ISO9001,14001を取得し、品質の良い製品をお客様にお届けできるよう努めています。

塗装

塗装

グループ会社の株式会社OTPにて、高耐候性・高防食性を有するアクリル・エポキシ樹脂配合の電着塗料を使用した「カチオン電着塗装」や、粉体塗料に電荷を与え、空気力によって被塗物に吹き付けて塗装する「粉体塗装」、焼付け塗装と自然乾燥が選べる「溶剤塗装」に対応しております。

艤装・キット化・出荷

艤装・キット化・出荷

塗装が完了した製品を艤装エリアにて艤装モニタで確認しながらウレタンやエッジガードなどの取り付けを行います。お客様のニーズに合わせて複数の製品をキット化し、シンクロ納入いたします。

出荷エリアでは、大型モニタによる出荷管理と、バーコード読み取りによる納品管理を徹底しております。